Насосные станции производства ООО «НПП «Старт-Гидромаш» широко применимы в различных отраслях промышленности для перекачивания, транспортировки и дозирования жидких сред (от нефтехимической и газоперерабатывающей до пищевой промышленностей). Такая широкая область применения достигается за счет большого диапазона рабочих параметров насосных установок, таких как:

- напор;

- подача;

- температура перекачиваемой жидкости;

- динамическая и кинематическая вязкость;

- наличие размер и характер примесей в перекачиваемой жидкости.

А так же благодаря тому, что поставка насосных станций до эксплуатирующей организации осуществляется в полной заводской готовности и не требует дополнительных работ по их сборке на площадке строительства.

Режим работы станций в зависимости от их назначения может быть как непрерывный, так и периодический без постоянного присутствия обслуживающего персонала.

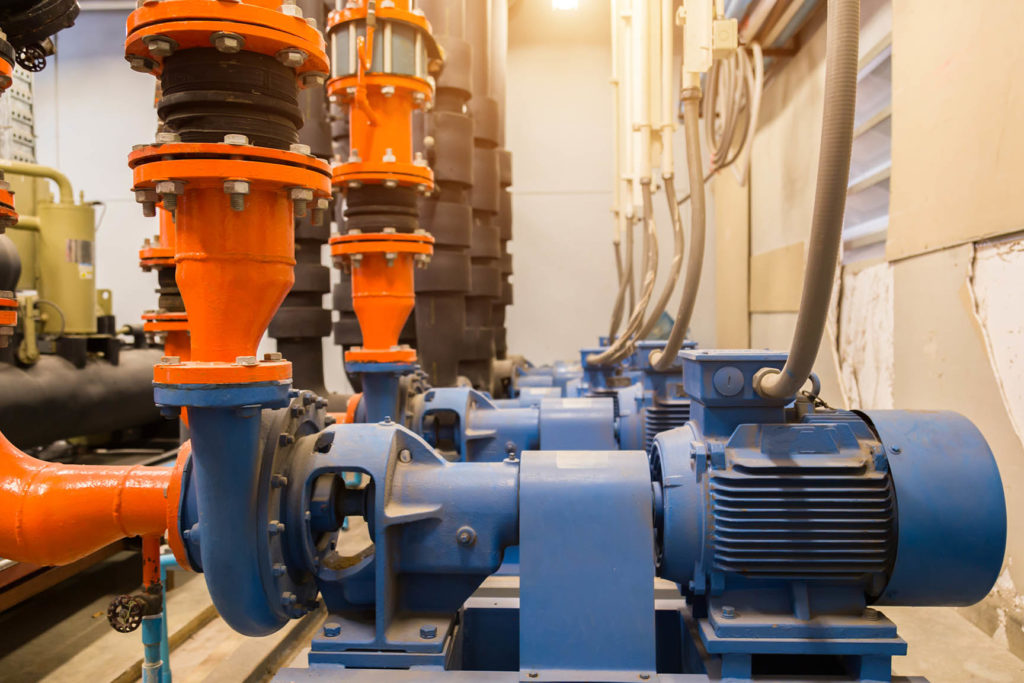

В состав станций входят:

- оборудование насосное в комплекте с обвязочными трубопроводами, установленными на них арматурой, фильтрами, расходомерным узлом, компенсаторами и оборудованием КИПиА;

- металлоконструкции рам, на которых размещаются насосные агрегаты и их обвязка.

В случае поставки изделия в закрытом исполнении все составные части размещаются либо в контейнерах, либо в блок-боксах.

Кроме того, при поставки станции в блочно-модульном или блочно-контейнерном исполнении изделие дополнительно оснащается системами:

- отопления и вентиляции воздуха;

- пожарной сигнализации и оповещения людей о пожаре;

- охранной сигнализации;

- кабельные проводки для подключения силового и другого электрооборудования.

Конструкция и состав насосных станций

Основной частью насосных станций являются насосные агрегаты.

Количество насосов определяют исходя из требуемых параметров подачи и напора станций, при необходимости предусматривается резервирование насосного оборудования входящего в блок.

Для защиты насосных агрегатов от попадания возможных механических примесей на всасывающем трубопроводе изделия устанавливают сетчатые фильтры, оснащенные датчиками перепада давления.

При использовании станций для дозирования продукта, расход которого может изменяться с течением времени, на нагнетательной линии станции устанавливается регулирующий клапан с электроприводом, который обеспечивает перенаправление избытка дозируемого продукта с линии нагнетания станции на линию всаса, что обеспечит правильное ведение технологии дозирования продукта.

При необходимости ремонта клапана в изделии предусматривается байпасная линия, на которой устанавливается ручной регулятор, позволяющий продолжить работу всей установки без ее остановки.

Для защиты насосных станций от создания возможной аварийной ситуации, связанной с превышением давления сверх установленного, на нагнетательном трубопроводе дополнительно устанавливают предохранительные клапаны для сброса давления. Такая аварийная ситуация может возникнуть при использовании установки для перекачивания продукта, имеющего нестабильные физико-химические показатели (нестабильный газовый конденсат, метанол и т.д.).

Для подключения приборов КИПиА, силовых и контрольных кабелей в составе блока предусматриваются клеммные коробки.

Все трубопроводы, входящие состав станции, отвечают требованиям нормативно-технических документов по промышленной безопасности.

Предусмотрена система дренажа для отвода продукта из насосного агрегата и трубопроводов обвязки.

Трубопроводы, входящие в состав изделия, поставляются потребителю частично теплоизолированные. Теплоизоляции не подлежат места установки приборов КИПиА а так же временные катушки, устанавливаемые вместо оборудования автоматизации (регулирующие клапана, измерители расхода и т.д.).

Транспортировка оборудования систем автоматизации осуществляется в таре завода производителя. Монтаж и теплоизоляция производится после установки блока в проектное положение на месте ее эксплуатации.

Оборудование и трубопроводы расположены на металлических несущих конструкциях.

В случае изготовления станций в закрытом исполнении, насосные электроагрегаты вместе с их обвязкой размещают внутри морских контейнеров или металлоконструкций обшиваемых сэндвич-панелями.

Укрытия предназначаются для защиты оборудования от внешних воздействий и обеспечения комфортных условий при техническом обслуживании.

Для обслуживания оборудования в стенках укрытий предусмотрены герметичные и устойчивые к взлому ворота, которые открываются по ходу эвакуации (наружу) и выполнены из негорючих материалов.

Дизайн внутренней отделки отвечает требованиям эргономики по ГОСТ 12.2.049-80. Цветовое решение — по согласованию с Заказчиком, либо в соответствии с типовыми альбомами корпоративных стилей.

При поставке в закрытом исполнении изделие оборудовано средствами охраны, противопожарной защиты, энергоснабжения, отоплением и вентиляцией в соответствии с требованиями нормативно-технических документов по промышленной безопасности, предусмотрен контроль довзрывоопасных концентраций.

Устройство и принцип работы

Продукт поступает из/по технологическим трубопроводам во всасывающую линию насосного оборудования станции. Далее среда из линии нагнетания направляется к потребителю. Для отвода жидкости из насосного оборудования и трубопроводов обвязки предусмотрена дренажная система с линией к дренажной емкости.

Допустимый уровень звукового давления оборудования в рабочей зоне не превышает 80 дБ.

Запорная и регулирующая арматура на станции используется во фланцевом исполнении. Уплотнение в затворе запорной арматуры и класс герметичности выбирается в зависимости от перекачиваемой среды.

Оборудование насосных станций производства ООО «НПП «Старт-Гидромаш», эксплуатируют на основе имеющихся сертификатов соответствия.

Для обеспечения безотказной работы изделия необходимо:

- организовать надзор за работой каждой единицы оборудования;

- обеспечить техническое обслуживание всех составных частей;

- своевременно проводить ремонт;

- составить инструкцию о порядке аварийной остановки блока и последующего ввода его в работу.

По результатам анализа эксплуатационно-технической документации оборудования, входящего в состав станции, определяют элементы или зоны оборудования, работающие в наиболее напряженных условиях, при которых возможно образование дефектов или изменение структуры и свойств металла, оказывающих негативное влияние на безопасную эксплуатацию насосной станции.

На основе анализа разрабатывают технологический регламент по диагностированию каждой единицы оборудования изделия.

В соответствии с правилами эксплуатации арматуры обязательной операцией является техническое обслуживание, включающее технический осмотр и технический уход с устранением возможных неисправностей.

Техническое обслуживание включает проверку технического состояния арматуры для определения ее соответствия предписанным условиям эксплуатации и необходимости регулировочных или ремонтных работ.

Эксплуатация средств контроля и автоматики проводится в установленном порядке.

Для обеспечения бесперебойной и надежной эксплуатации устройств контроля, необходимо проводить следующие мероприятия:

- ревизию и поверку приборов КИПиА, входящих в состав станции;

- текущий ремонт для восстановления исправности и работоспособности, контрольно-измерительных приборов (по мере необходимости).

При эксплуатации приборов КИПиА необходимо:

- производить поверку манометров с их опломбированием или клеймением не реже одного раза в двенадцать месяцев, и не реже одного раза в шесть месяцев;

- организацией, эксплуатирующей насосную станцию, должна проводиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок.

Контрольный манометр должен быть не ниже 1 класса точности.

Проверяемый манометр не допускается к применению, если разница в показаниях превышает его цену деления.

Для надежной эксплуатации электрооборудования насосных установок, производства НПП «Старт-Гидромаш», необходимо проводить его диагностику в соответствии с инструкциями, нормативными документами, действующими в организации, эксплуатирующей изделие.

Работы по техническому обслуживанию и ремонту должны производиться по графикам, утвержденным и согласованным в установленном порядке.

Мероприятия по техническому обслуживанию электрооборудования:

- проверка надежности заземления электрооборудования в электрических цепях;

- проверка сопротивления изоляции электропроводки и кабельных линий;

- проверка надежности сварных (болтовых) соединений контура заземления с общим контуром заземления здания, в котором она установлена, либо с молниеотводом, в случае, если изделие поставляется в контейнерном исполнении, производится один раз в шесть месяцев;

- ревизия электрооборудования один раз в год;

- ремонт электрооборудования (по мере необходимости);

- покраска электрооборудования (по мере необходимости).

Сроки проведения технического обслуживания и ремонта заземляющих устройств необходимо совмещать со срокам периодического обслуживания и ремонта оборудования.